Kaynak Teknolojisi: Modern Endüstrinin Omurgası

- Mehmet Ali BAYRAK

- 1 Oca

- 5 dakikada okunur

Kaynak teknolojisi, üretim ve imalat dünyasında malzemelerin birleştirilmesi için vazgeçilmez bir yöntemdir. Otomotivden havacılığa, medikal cihazlardan yenilenebilir enerji projelerine kadar geniş bir uygulama alanına sahiptir. Ancak kaynak teknolojisi, yalnızca birleştirme süreci değil, aynı zamanda dayanıklılık, hassasiyet ve verimlilik gibi özelliklerin garanti altına alındığı bir sistemdir.

Kaynak Nedir ve Neden Önemlidir?

Kaynak, iki veya daha fazla malzemenin çoğu zaman bir dolgu maddesi yardımıyla birleştirildiği bir işlemidir. Bu süreç, malzeme yüzeylerinin ergitilmesi, basınç uygulanması veya her ikisinin bir kombinasyonu ile gerçekleştirilebilir. Kaynak teknolojisinin önemli olmasının başlıca nedenleri şunlardır:

Dayanıklı ve Kalıcı Bağlantılar: Kaynak, metallerin ve diğer malzemelerin uzun ömürlü ve dayanıklı bir şekilde birleştirilmesini sağlar.

Endüstriyel Verimlilik: Seri üretim hatlarında kaynak makineleri, çok sayıda birleştirme işlemine hız kazandırır.

Tasarım Esnekliği: Kaynak, karmaşık geometrilere sahip yapıları birleştirme konusunda önemli avantajlar sunar.

Kaynak Türleri ve Kullanım Alanları

Kaynak teknolojisi çeşitli türlere ayrılır ve her biri farklı endüstrilerde spesifik uygulamalar için tercih edilir.

1. Ergitme Kaynağı

Bu yöntemde, kaynaklanan malzemeler ısıtılarak ergitilir ve genellikle bir dolgu maddesi ile birleştirilir.

MIG/MAG Kaynağı (Metal Inert/Active Gas)

Kullanım Alanları: Otomotiv endüstrisi (kaporta ve şasi üretimi), çelik yapılar.

Avantajları: Hızlı ve verimli bir işlem.

TIG Kaynağı (Tungsten Inert Gas)

Kullanım Alanları: Havacılık sektörü (hassas ve ince malzemeler), medikal cihazlar.

Avantajları: Yüksek hassasiyet, temiz bir birleştirme.

2. Basınç Kaynağı

Malzemeler, ısı ve basınç kullanılarak birleştirilir.

Direnç Kaynağı

Kullanım Alanları: Elektronik devreler, batarya üretimi.

Avantajları: Yüksek hız, düşük enerji tüketimi.

Ultrasonik Kaynak

Kullanım Alanları: Plastik ambalajlama, mikroelektronik birleştirme.

Avantajları: Hızlı işlem, düşük sıcaklık.

3. Katkısız Kaynak

Bu yöntemde, herhangi bir dolgu maddesi kullanılmadan malzemeler birleştirilir.

Lazer Kaynağı

Kullanım Alanları: Havacılık ve savunma sanayi, elektrikli araç pil sistemleri.

Avantajları: Yüksek hassasiyet, düşük deformasyon riski.

Elektron Işın Kaynağı

Kullanım Alanları: Uzay ve nükleer enerji sektörü.

Avantajları: Derin ve hassas birleştirme.

Kaynak Teknolojisindeki Son Gelişmeler

Robotik Kaynak Sistemleri

Endüstri 4.0 kapsamında robotik kaynak makineleri, hassasiyet ve hızı bir arada sunuyor.

Otomotiv ve beyaz eşya sektörlerinde yaygın olarak kullanılıyor.

Yapay Zeka Entegrasyonu

Yapay zeka, kaynak sürecinde hata tespitini ve kalite kontrolü optimize ediyor.

Kaynak sürecinin otomatik ayarlanması sayesinde enerji tasarrufu sağlanıyor.

Taşınabilir Lazer Kaynak Sistemleri

Hafif ve kompakt tasarımlar, çevrim içi tamir ve bakım işlemlerini kolaylaştırıyor.

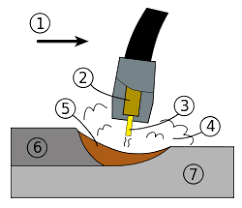

Kaynak Torcu (Kaynak Tabancası):

Kaynağı gerçekleştiren makinenin uç kısmıdır. Elektrik akımı bu torçtan geçerek kaynak telini ergitir.

Kaynak Teli:

Kaynak işlemi sırasında ergiyen ve birleştirme sırasında dolgu maddesi olarak kullanılan metaldir. Kaynak teli, torçtan sürekli bir şekilde beslenir.

Elektrik Arkı:

Kaynak teli ve iş parçası arasında oluşan yüksek sıcaklık üreten elektriksel boşalmadır. Bu sıcaklık, kaynak telini ve iş parçasının yüzeyini ergitir.

Koruyucu Gaz:

Kaynak havuzunu atmosferdeki oksijen ve diğer gazlardan korumak için kullanılan gazdır. Genellikle argon, karbon dioksit (CO2) veya bir gaz karışımı kullanılır.

Kaynak Havuzu:

Erimiş metalin bulunduğu alandır. Kaynak teli ve iş parçasının ergimiş kısımları burada birleşir ve soğuduktan sonra katılaşarak kaynak dikişini oluşturur.

Birleşen Parça 1:

Kaynak yapılan malzemenin birinci kısmıdır. Birleştirilecek parçalardan biridir.

Birleşen Parça 2:

Kaynak yapılan malzemenin ikinci kısmıdır. Birleştirilecek diğer parçayı oluşturur.

Kaynak Pozisyonları

Küt Kaynak Dikişi Pozisyonları

1G / PA (Düz Pozisyon):Bu pozisyon, kaynak yapmaya yeni başlayanlar için bir nimet. Parçalar düz bir yüzeye yerleştirilir ve kaynakçı yukarıdan aşağıya doğru rahatça çalışır. Yerçekimi sizinle dosttur ve kaynak metali nereye gitmesi gerekiyorsa oraya gider. Düz ve basit bir işlem.

2G / PC (Yatay Pozisyon): İşler biraz daha karmaşık hale geliyor. Kaynak dikişi yatay bir pozisyonda yapılır, ancak bu sefer kaynak metali yerçekiminin etkisiyle aşağıya doğru akmaya çalışır. Yatay yüzeylerde çalışanlar bilir ki, bu pozisyonda el mahareti daha fazla ön plana çıkar.

3G / PF veya PG (Düşey Pozisyon): Kaynak işlemi düşey bir düzlemde yapılır

PF (Düşey Yukarı): Bu, sabır gerektirir. Kaynakçı dikişi aşağıdan yukarıya doğru yapar, malzemeyi dikkatlice yerleştirir. Yavaş ama sağlam bir sonuç verir.

PG (Düşey Aşağı): Burada işler hızlanır. Kaynak yukarıdan aşağıya doğru yapılır ama dikkat etmezseniz kaynak metali kontrolü zorlaştırabilir.

4G / PE (Tavan Pozisyonu):

Kaynakçılar arasında "zorlayıcı pozisyon" olarak bilinir. Dikiş, başınızın üstündedir. Yerçekimi tamamen karşınızdadır ve erimiş metalin üzerinize damlama riski vardır. Bu pozisyonda çalışmak ciddi beceri gerektirir.

Köşe Kaynak Dikişi Pozisyonları

1F / PA (Düz Pozisyon):Bu, köşe kaynakları için başlangıç seviyesindeki bir pozisyondur. Parçalar L şekline getirilir ve kaynak düz bir yüzeyde yukarıdan yapılır. Her şey kontrolünüz altındadır ve başlangıç için oldukça idealdir.

2F / PB (Yatay Pozisyon):Bu pozisyon, yatay yüzeylerde köşe kaynakları için kullanılır. Yan taraftan kaynak yaparsınız. Burada da yerçekimi işin içine girer ama yine de kontrol nispeten kolaydır. Özellikle boru ve küçük yüzeylerde sıkça tercih edilir.

3F / PF veya PG (Düşey Pozisyon):Köşe kaynaklarını düşey olarak yapmak zorunda kaldığınızda bu pozisyon devreye girer.

PF (Düşey Yukarı): Kaynağı aşağıdan yukarıya doğru yaparsınız. Sabır ve el becerisi bu pozisyonda şarttır.

PG (Düşey Aşağı): Hızlı bir işlem için yukarıdan aşağıya kaynak yapılır ama daha az kontrol sağlar.

4F / PE (Tavan Pozisyonu):

Köşe kaynaklarının tavan versiyonudur. Kaynakçı için oldukça zorlu bir süreçtir. Dikiş, başın üzerindeki köşelerde yapılır ve erimiş metalin düşmesini önlemek için çok dikkat gerekir. Özellikle boru hatlarında oldukça yaygındır.

Kaynak Pozisyonları

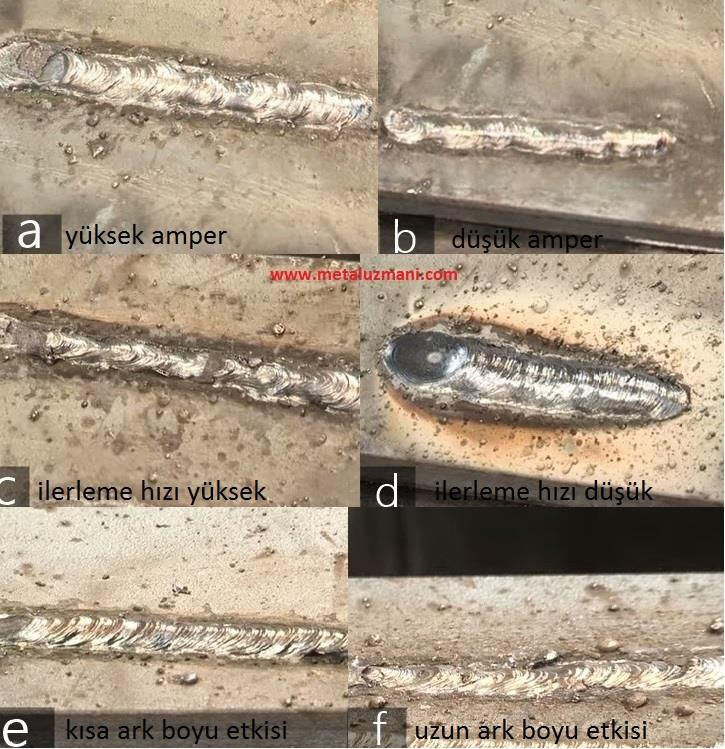

a. Yüksek Amper

Görünüm: Kaynak hattı aşırı geniş ve düzensizdir. Yüzeyde yanık izleri ve ergimiş metalin dağılması gibi sorunlar görülebilir.

Neden: Kaynak sırasında kullanılan amper değeri çok yüksektir.

Etkisi: Kaynak malzemesi aşırı ısınır, kontrolsüz bir şekilde yayılır ve yüzeyde yanma, çukurlaşma gibi hatalara neden olur.

Çözüm:

Kaynak makinesi amper ayarını malzeme kalınlığına uygun şekilde düşürün.

Daha ince malzemelerde daha düşük akım tercih edilmelidir.

b. Düşük Amper

Görünüm: Kaynak hattı ince ve yüzeyde düzgün bir şekilde erimemiştir. Bağlantı noktaları zayıf görünebilir.

Neden: Kaynak sırasında kullanılan amper değeri yeterli değildir.

Etkisi: Malzeme yüzeyi gerektiği kadar ergiyemez ve kaynak bağlantısı sağlam olmaz.

Çözüm:

Malzeme kalınlığına uygun amper seviyesi seçin.

Özellikle kalın malzemelerde daha yüksek amper değerleri kullanılmalıdır.

c. İlerleme Hızı Yüksek

Görünüm: Kaynak hattı ince, düzensiz ve dalgalıdır. Kaynak metali yeterince yerleşemez.

Neden: Kaynak ilerleme hızı çok yüksektir ve kaynak metali düzgün bir şekilde yüzeye yayılmaz.

Etkisi: Kaynak hattı yüzeyle yeterli bağ kuramaz, bu da yapısal zayıflıklara neden olur.

Çözüm:

Kaynak sırasında ilerleme hızını yavaşlatın.

Daha iyi kontrol için sabit bir hızda hareket etmeye dikkat edin.

d. İlerleme Hızı Düşük

Görünüm: Kaynak hattı aşırı geniş, kalın ve yüzeyde birikmiş bir metal görüntüsü vardır.

Neden: Kaynak sırasında ilerleme hızı çok düşüktür ve kaynak metali fazla birikir.

Etkisi: Metal kalınlığı arttığı için çatlama ve çarpılma riski doğar.

Çözüm:

İlerleme hızını artırarak kaynak metali dağıtın.

Kaynak işlemi sırasında erimiş metalin birikmesine izin vermeyin.

e. Kısa Ark Boyu Etkisi

Görünüm: Kaynak hattı dar ve metal yığılması fazla. Dikişin içine gaz kapanması veya pürüz oluşabilir.

Neden: Ark boyu çok kısadır, bu da kaynak metalinin düzgün bir şekilde yayılmasını engeller.

Etkisi: Gaz kabarcıkları, pürüzler ve düzensiz yüzey şekli oluşabilir.

Çözüm:

Elektrot ve yüzey arasındaki mesafeyi biraz artırın.

Sabit bir ark boyunu korumaya özen gösterin.

f. Uzun Ark Boyu Etkisi

Görünüm: Kaynak hattı geniş, ancak zayıf ve düzensizdir. Ergimiş metalin kontrolü zorlaşır.

Neden: Ark boyu çok uzun tutulmuştur, bu da kaynak metalinin gereğinden fazla yayılmasına ve kaynak yüzeyinin kontrolsüz olmasına neden olur.

Etkisi: Düşük bağlanma mukavemeti ve pürüzlü bir kaynak yüzeyi oluşur.

Çözüm:

Elektrot ve kaynak yüzeyi arasındaki mesafeyi azaltın.

Ark uzunluğunu sabit ve malzeme kalınlığına uygun tutun.

Genel Değerlendirme: Kaynak Hatalarını Önleme İpuçları

Amper ve Voltaj Ayarları: Her malzeme ve kalınlık için doğru amper ve voltaj seviyesini belirlemek kritik öneme sahiptir.

Doğru İlerleme Hızı: Ne çok hızlı ne de çok yavaş hareket edin; her iki durum da kaynak kalitesini olumsuz etkiler.

Ark Boyu Kontrolü: Elektrot ve yüzey arasındaki mesafeyi sürekli sabit tutun.

Malzeme Temizliği: Kaynak yapılacak yüzeyi yağ, pas ve diğer yabancı maddelerden temizleyin.

Kaynakçı Eğitimi: Kaynak becerisi, yapılan işin kalitesini doğrudan etkiler. Bu nedenle eğitimli bir kaynakçıyla çalışmak önemlidir.

Yorumlar